纺织纤维中的涤纶、锦纶、腈纶、丙纶、维纶等属热塑性合成纤维。当被加热到玻璃化温度Tg以上时,这些高分子物从玻璃态转变为高弹态。如果继续升高温度,则转变为粘流态。当温度升高到熔点Tm时,这些高分子物呈熔融状态。

利用纤维的热塑性能,可以采取下述工艺使合成纤维织物局部产生热形变,呈现出立体花纹:

1、将吸热性能较高的物质加入到原糊中制成印浆,依照花纹印在合成纤维织物上,用红外线进行辐射传热。织物印有收缩浆的部分对辐射能量的吸收率较高,获得的能量较大,与整体织物相比,可产生更大的收缩形变,形成立体皱缩的图案花纹。

2、将可显著降低合成纤维软化温度的材料(起皱剂)加入到原糊中制成印浆,依照图案印在合成纤维织物上。在后续的加热烘干过程中,织物印有收缩浆的部分急剧收缩,产生较大的收缩形变,形成立体皱缩的的图案花纹。

依照上述加工原理,对合成纤维(混纺)织物进行收缩印花加工工艺如下:1、红外线辐射加工

织物采用涤丝乔其纱。

工艺流程:印花→烘干(135℃—145℃)→红外线辐射(1-3秒)→水洗→碱缩→染色→后整理

起皱浆配制:

A邦浆或合成增稠剂糊 90%

吸热粉HB 10%

吸热粉HB对红外线辐射能量的吸收率较高,可使印浆处的织物获得更大的热形变。

红外线辐射器采用电热石英管式红外辐射器,配装18-20kW电热丝,用调节电压控制光管的辐射强度。为减少热损失,采用反射罩集聚热能。织物与辐射器的距离为5-7cm。为避免织物起皱印浆处熔融,织物应快速经过辐射区域,辐射时间控制在1-3秒。

水洗采用常温水洗(30℃左右),加入2g/L的精练剂和1g/L的纯碱。水洗时间为15-20分钟,然后用温水漂洗干净。

为使织物起皱印花花纹立体感更加突出,可采取碱减量工艺对织物进行处理。未印花的部位经碱减量处理后孔隙增大,密度减少。织物起皱处属“过度”形变,烧碱对该部位影响甚微,因此织物起皱处的密度比未印花的部分大,呈现出更清晰的立体花纹。

碱减量工艺处方(o.w.f):

烧碱 8%-9%

促进剂SN 0.15%

浴比 1:40

98℃处理45min

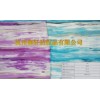

经过上述工艺生产出的涤丝乔其纱织物印花图案鲜明、立体感强、轻薄飘逸、柔软滑糯,适于制作妇女连衣裙、高级晚礼服、头巾、工艺品等。2、起皱剂热收缩法

与红外辐射法相比,起皱剂热收缩法操作简便,对设备要求较低(只需烘干),适用织物的范围更广。该法可适用于涤纶、尼龙纯纺或混纺(合成纤维组分不低于65%)的梭织、针织物。

工艺流程:印花→焙烘(起皱)→还原清洗→水洗→烘干

织物:涤丝纺或尼龙塔夫绸。

印浆组成:

A B

起皱剂L 50% 起皱剂L 50%

PTF 5% 耐酸糊料4%

加水到 100% 加水到100%

起皱剂L为水溶解度较高的固体有机物,容易制成印浆。另外起皱剂L沸点较高,在高温焙烘时性能稳定。

调浆方法:PTF(或耐酸糊料)与水制成原糊后,将起皱剂L加入搅匀即可。

使用起皱剂L经加热起皱速度很快,实验室烘箱中100℃烘干即可起皱。生产时涤纶织物焙烘温度170℃,时间30-40秒。尼龙织物的焙烘温度应小于150℃。

还原清洗工艺:大苏打2-3g//L,洗涤剂1g//L,70℃×15分。还原清洗可将起皱花纹处的起皱剂清除,使花纹处手感较好。另外还原清洗还可防止残存的起皱剂氧化,引起花纹变色。

在起皱浆中也可加入高温型分散染料,进行彩色起皱印花,使立体花纹绚丽多彩。3、起皱印花与烂花印花结合使用

对于涤/棉混纺织物,用起皱浆对涤纶组分进行起皱处理,用烂花浆将棉组分酸解,使织物呈现出立体凸起及透空网眼相互映衬的独特效果。

起皱浆配制方法同上。

烂花浆组成如下:

98%硫酸 5%

耐酸糊料 4%

加水到 100%

工艺流程:印花→烘干→焙烘(120-130℃×1-2分)→水洗→皂洗→水洗→烘干

操作要求:

1、烂花与起皱的印花部位不要相互重叠;

2、焙烘温度与时间应保证起皱与烂花效果同时实现。

合成纤维的起皱印花因其特殊性,在操作时应注意下列事项:

1、织物越轻薄,起皱效果越好;

2、加工时,拉伸张力不宜过大,以免影响或破坏起皱效果;

3、起皱印花不适合大块面印花,以免影响织物的整体手感。花纹线条宜精细、柔和。

利用合成纤维的热塑性能,通过控制织物收缩部位的印花加工方法,使合成纤维织物呈现出泡泡纱的效果。此法使织物更加美观,增强了合成纤维织物的装饰性能。目前,这些织物已用于服装(童装、女衫、睡衣等)和装饰织物(窗帘、床罩等),颇受消费者喜爱。现助剂厂已有合成纤维起皱印花浆成品供应,印花厂不需配浆,可直接使用。参考文献:

[1]王菊生、孙铠,染整工艺原理(第一分册),纺织工业出版社,1982

[2]陈任重,染整设备,中国纺织出版社,1990

[3]王益民、黄茂福,新编成衣染整,中国纺织出版社,1997

[4]刘泽久,染整工艺学(第四册),中国纺织出版社,1995

[5]中华印刷包装网,泡泡纱织物印花技术,2006-12-25

来源:中国纺织网

|地址:浙江省绍兴市柯桥区鉴湖路(中国轻纺城)

|地址:浙江省绍兴市柯桥区鉴湖路(中国轻纺城)